Искусственные материалы все более приобретают необходимые специфические свойства, избавляясь от присущих изначально недостатков, постепенно выйдя на новую стадию развития, теперь термин «искусственный» не воспринимается как «заменитель», а означает просто вид материала. Показательным примером подобного качественного скачка выступают искусственные кожи или как еще их называют эко-кожи, изготавливаемые из экологически чистого сырья и без специальной подготовки, совершенно неотличимые от натуральной кожи.

Классификация искусственных кож основана на их эксплуатационных свойствах. Основным классификационным признаком разумно считать назначение материала, отсюда все виды синтетических кож можно подразделить на несколько групп:

- Обувные;

- Одежные;

- Галантерейные;

- Обивочные (мебельные, облицовочные, декоративно-отделочные);

- Кожи технического назначения.

В свою очередь, искусственные мебельные кожи делятся на следующие подвиды: кожу для обивки мягких и жестких и элементов мебели. Ведь к обивочному материалу в разных случаях предъявляются различные требования: материалы 1-й подгруппы, в отличие от 2-й, подвергаются многократным деформациям. Но во всех случаях, покрытия обязательно должны быть немаркими, влагостойкими, устойчивыми к истиранию, к тепло- и световому старению. Ну, и, само собой разумеется, они должны, при привлекательном внешнем виде, соответствовать гигиеническим нормам.

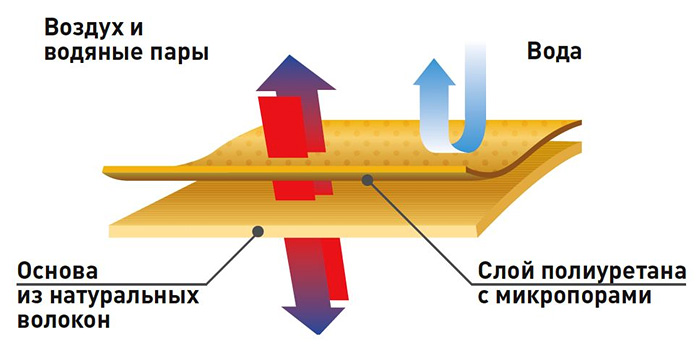

По своей структуре искусственные кожи подразделяются так: пористые, пористо-монолитные и монолитные, много- и однослойные, на волокнистой основе и безосновные, армированные и пр. Искусственные кожи на волокнистой основе различаются по виду основы: на трикотаже, на ткани, на нетканых материалах и на бумаге. По назначению, подготовке к разным условиям эксплуатации, синтетические кожи подразделяют на следующие типы:

- Обычные;

- Антистатические

- Кислото-, щелоче-, огне-, морозо-, тропико-, жиро-, водо-, масло-, бензостойкие и пр.

Классифицируют искусственные кожи и по используемому для их производства полимера. Так, различают кожи на основе: ПА, ПУ, ПВХ, НЦ (нитроцеллюлозы), ТЭП (термоэластопластов), различных каучуков и их сочетаний. Выделяются 3 основные этапа технологии производства мягкой искусственной кожи: стадия подготовки волокнистой основы, нанесение синтетического покрытия, финишная отделка.

Волокнистая основа

Волокнистые основы искусственных кож: различные ткани, трикотаж, бумага, нетканые материалы (из натуральных либо искусственных волокон). Волокнистая основа – важнейший элемент конструкции, в основном определяющий свойства и характеристики мягких искусственных кож: растяжимость во всех направлениях, прочность, способность драпироваться и пр. Чтобы придать материалу большую плотность и прочность, волокнистые основы зачастую пропитываются полимерными составами. На подготовленную поверхность волокнистой основы путем применения различных технологических методов наносится само покрытие – расплавы, растворы или дисперсии полимеров. Самый распространенный способ – нанесение покрытия на поточных каландровых линиях без применения растворителей: расплав полимера определенной температуры посредством обкладочных или промазочных каландров наносится на основу. Далее полуфабрикат отправляется на дальнейшую обработку.

Синтетические и искусственные кожи

Они находят широкое применение в различных производственных сферах, которые работают с текстилем и натуральными кожами, поэтому для проверки тестируемых образцов нередко пользуются методами, применяемыми при испытании других материалов. Мебельная промышленность, например, может воспользоваться наработками других отраслей: обувной, текстильной и автомобильной. К примеру, в автомобилестроении большое значение приобретают эксплуатационные показатели обивочных материалов, которые обязательно подвергаются очень жестким испытаниям.

Для искусственных кож, используемым в производстве мебели, достаточно актуальны такие качества, как устойчивость к истиранию, разрыву, царапинам, деформации, к воздействию химических моющих средств, световому старению, высоким температурам. Также такие кожи должны обладать стойкостью окраски, прочностью на изгиб и др. Так как применяемым в мебельной промышленности искусственным кожам предстоит эксплуатация в условиях непосредственного контакта с человеком, то особое значение приобретают гигиенические требования: отсутствие вредных выделений, запаха и липкости, гигроскопичность и гигиеничность. В некоторых случаях непросто за короткое время воспроизвести условия эксплуатации, приближенные к реальным. В разных странах требования стандартов также различны. Немецкая фирма «Konrad Hornschuch Ag», например, специализирующаяся на выпуске обивочных материалов, практикует проведение следующих видов тестирования для искусственных кож:

Определение устойчивости материала к деформации при длительных нагрузках

Полосы испытуемого образца натягивают, к ним на ½ часа подвешивают груз такого веса, при котором усилие натяжения достигает 50 Н. После удаления груза и натяжения, качественный образец должен принять начальную форму.

Испытание прочности на разрыв

Прочность искусственной кожи должна выдерживать приложенное длительное усилие до 600 Н. А кратковременное действие приложенной силы образец материала должен без разрыва выдержать усилие, в 4 раза большее.

Определение устойчивости к многократным изгибам

Такой тест проводится флексометром – устройством, используемом в обувном производстве. Искусственная кожа должна выдержать 150 000 циклов сгибания-разгибания при комнатной температуре, и 30 000 циклов – при температуре среды -20°С. По завершению испытаний материалы подлежат строгой оценке, самые незначительные, даже невидимые глазу дефекты – повод для отбраковки.

Определение устойчивости к истиранию

Выявляется способность материала противостоять потере первоначальных свойств, вызванной трением. В странах Европы и в Австралии активно практикуется тест Мартиндейла для тестирования неворсовых мебельных тканей, этот же тест можно использовать для испытания искусственной кожи. По смоченному водой (при необходимости) образцу материала движется круглый тестер. Около 20 часов тестер совершает от 51 тысяч до 60 тысяч движений по траектории, имитирующей восьмерку, после чего даются заключения по вопросу устойчивости проверяемого материала к истиранию и стойкости окраски покрытия к трению (сухому и мокрому). Похожей методикой проверяют устойчивость материала к моющим средствам: в этом случае тестер, обернутый хлопчатобумажной белой тканью, смоченной жидкостями, предназначенными специально для ухода за искусственной кожей, воздействует на тестируемый образец. Затем проверяется, окрасилась ли белая ткань тестера – образец материала в идеале линять не должен.

Испытание на устойчивость к механическим повреждениям

Это испытание проводится на специально созданной установке, в которой резец с грузом в 2 кг воздействует многократно на образец.

Определение устойчивости к тепловому/световому старению

Тестируемый объект помещается в специальную камеру, где вращается в течение 1,5 тысячи часов вокруг ксенонового излучателя, симулирующего УФ излучение до 100°С. За несколько недель такого тестирования делается заключение об устойчивости материала к длительному воздействию ультрафиолетового излучения.

Кожи с покрытием из поливинилхлорида

Они на основе из синтетического трикотажа, применяются в основном в качестве обивки мебели. Отличные эксплуатационные и эстетические качества этих материалов позволяют использовать их для мебели «эконом класса»: мебели для офисов; медицинских, косметологических, парикмахерских кресел; спортивного оборудования и матов; мебели для саун. Эти материалы также применяются для а/м чехлов, обивки мебели для улицы и входных дверей. Большое разнообразие фактур и широкая цветовая гамма дают дизайнерам массу возможностей по использованию их и в качестве самостоятельного обивочного материала и в комбинации с другими видами тканей.

Современные искусственные кожи обладают целым рядом преимуществ. Внедрение новейших технологий позволяет производителям многократно улучшить показатели технических характеристик материалов. С помощью специальных технологий достигается оптическая глубина материала, которую невозможно обеспечить привычными методами.

Сертификация:

- EN1021-1+2 (Европейский сертификат);

- IMO FTPC P8 (Морской сертификат);

- BS5852-IS 0+1 (Британский сертификат);

- ISO TS 16949 ISO 9001:2000.

Состав материала, технические свойства:

- 2% – нано-хай-тек-состав;

- 88% – ПВХ;

- 10% – текстильная подложка.

Толщина: 1,0-1,7 мм (зависит от вида тиснения).

Вес: 860+/-60 г/м.

Обладает устойчивостью к:

- УФ излучению;

- Хлорированной и морской воде;

- Жировым и масляным загрязнениям;

- Поражению плесенью;

- Дезинфицирующим и моющим средствам;

- Истиранию;

- Разрывам.

Материал имеет длительный срок службы, легко чистится, практически не горюч, способен растягиваться, его можно применять при различных погодных факторах. Область применения: все виды обивок и обшивок поверхностей, эксплуатирующихся наружного применения (на катерах, яхтах и пр.), так и для мебели, используемой внутри помещений. Для производства изделий из синтетических кож представленной коллекции используются традиционные технологии: сшивание, прибивание гвоздями, приклеивание или сварка.

Дизайнеры и специалисты по производству мебели давно оценили огромные возможности, предоставляемые искусственными кожами по отношению функциональности, видов исполнения, структур и внешнего вида. Искусственные материалы, по сравнению с натуральными, значительно выигрывают в стоимости, разнообразии видов, превосходному качеству и легкостью ухода. Более чем вдвое дешевле натуральной, искусственной коже присущи сравнимые функциональные свойства и неотличимый внешний вид. Кожа натуральная очень чувствительна ко многим внешним факторам, нуждается в сложной, дорогостоящей обработке и не всегда имеет качественные показатели. Натуральная кожа всегда требует специального ухода, чего совершенно не нужно качественной искусственной коже, даже при интенсивной и длительной ее эксплуатации.